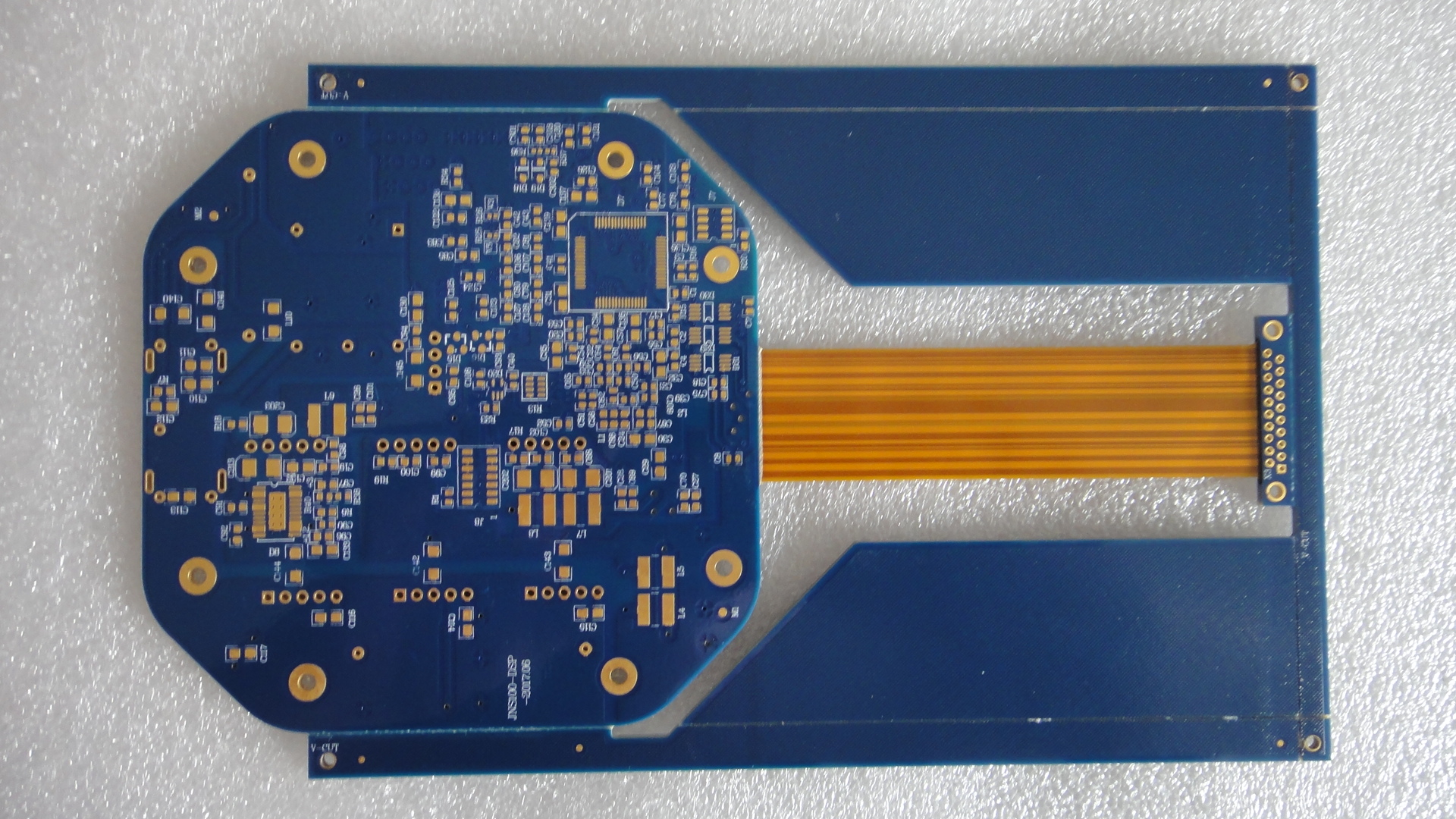

軟硬結合板生產工藝流程指南:打造高可靠性電子設備

軟硬結合板(Rigid-Flex PCB)是一種融合硬性電路板和柔性電路板特性的高密度互連產品,廣泛應用于高端電子設備(如智能手機、醫療設備、航空航天儀器等)。其10層結構通過交替疊加硬板和軟板實現高集成度與靈活性,但生產工藝復雜,涉及精密加工和嚴格的質量控制。以下從結構設計、工藝流程、生產控制要點及技術難點展開分析。

.png)

一、10層軟硬結合板的結構特點

10層軟硬結合板通常采用“硬-軟-硬”交替疊層結構(如4R+2F+4R或類似組合),其中硬板(Rigid)提供機械支撐和元件安裝區,軟板(Flex)實現彎曲或折疊功能。關鍵結構包括:

疊層設計:硬板與軟板通過絕緣粘結材料(如PP或PI)壓合,軟板區需覆蓋聚酰亞胺(PI)保護膜以避免損傷。

導通設計:通過激光鉆孔、盲孔/埋孔技術實現層間互連,確保信號傳輸的完整性和可靠性。

分區布局:硬板區用于焊接元件,軟板區需預留彎曲半徑,避免應力集中導致線路斷裂。

.png)

二、核心生產工藝流程

剛柔結合板的生產涉及35道以上工序,涵蓋材料準備、圖形轉移、壓合、鉆孔、電鍍及外形加工等關鍵步驟。

以下是核心流程:

材料準備與開料

硬板基材選用FR-4或高頻材料,軟板采用PI或PET基膜,需精確控制開料尺寸和層壓參數。

硬板與軟板需預先進行等離子清洗,提升表面粗糙度以增強結合力。

內層圖形處理

曝光與顯影:通過干膜壓合、激光直接成像(LDI)或傳統菲林曝光技術形成線路圖形,顯影后蝕刻去除多余銅層75。

AOI檢測:自動光學檢測確保內層線路無短路、斷路等缺陷。

多層壓合與層間對準

疊層與預壓:硬板與軟板交替堆疊,采用真空壓合機在高溫高壓下完成粘結,控制PP膠流動性和溢膠量。

激光打靶定位:確保層間對準精度(通常≤50μm),避免偏移導致信號傳輸問題。

鉆孔與孔金屬化

機械鉆孔與激光鉆孔:硬板區使用機械鉆孔,軟板區采用CO?或UV激光鉆孔,孔徑可小至0.1mm。

沉銅與電鍍:通過化學沉銅(PTH)和電鍍銅填充孔壁,確保導通孔電阻率達標。

外層圖形與表面處理

二次圖形轉移:外層線路通過相似曝光、蝕刻工藝完成,需特別注意軟硬結合區域的覆蓋膜保護。

表面處理:可選ENIG(化學鎳金)、OSP(有機保焊膜)或沉金工藝,提升焊接性能和耐腐蝕性。

外形加工與揭蓋工藝

激光切割與機械銑削:采用預鑼(預銑)和激光切型結合的方式,避免損傷軟板區域。揭蓋時需通過切片檢測切割深度,確保殘留≤0.5mm。

去廢料與邊緣處理:通過預處理壓合面并銑槽切斷硬板廢料,減少對軟板的機械應力。

三、關鍵生產控制要點

電鍍與清洗控制

板厚≤0.3mm的軟板需使用薄板專用清洗線,防止變形;板厚>0.3mm且帶覆蓋膜的硬板可采用去披鋒線磨邊。

電鍍后需檢查軟硬結合處是否破銅,避免藥水殘留導致短路。

揭蓋與外形精度

揭蓋參數需通過首板切片確認,切割深度距覆蓋膜≥15μm,人工揭蓋時需沿切割線輕撕,避免爆邊或殘留。

外形加工后需全檢毛刺、炭化發黑等問題,軟板區允許殘留毛刺≤0.05mm。

材料與存儲管理

屏蔽膜等敏感材料需在5℃以下存儲,使用前需回溫至23±3℃并靜置7小時。

覆蓋膜不耐強堿,洗油時需避免軟板變色,曝光前需100%檢查外觀品質。

四、技術難點與解決方案

層間結合強度不足

解決方案:優化壓合溫度(通常180-200℃)和壓力,采用高Tg(玻璃化轉變溫度)PP膠,減少分層風險。

軟板區線路易損傷

解決方案:在軟板區域預貼PI保護膜,采用激光揭蓋工藝替代機械剝離,減少應力集中。

信號完整性挑戰

解決方案:通過內埋線路設計(如專利技術中的絕緣粘結封裝)減少信號干擾,結合阻抗控制技術優化傳輸性能。

PCB廠的軟硬結合板生產是精密制造與材料科學的結合,需在疊層設計、壓合工藝、外形加工等環節實現高精度控制。隨著5G、可穿戴設備等需求增長,其工藝將進一步向高密度、高可靠性方向發展。企業需持續優化流程(如引入自動化AOI和激光加工技術),同時關注新型材料(如低損耗PI膜)的應用,以提升產品競爭力。

ps:部分圖片來源于網絡,如有侵權,請聯系我們刪除

推薦深聯新聞

- 深聯電路榮膺2024年度“綠色制造與環保優秀企業”稱號

- 珠海深聯招聘專場,它來啦!

- 電池 FPC:電子設備供電連接的柔性基石

- 當 PCB 廠遇上 AI:是挑戰,還是開啟 “智能電路” 新賽道的鑰匙?

- 解碼線路板廠精密工藝:如何將基板雕琢成電子設備 “心臟”?

- 探秘汽車智能座艙線路板:復雜電路如何適配多變需求?

- 5G 時代,HDI 面臨哪些關鍵挑戰與發展機遇?

- 手機無線充軟板,如何為便捷充電 “搭橋鋪路”?

- 汽車激光雷達線路板為何需要耐極端溫度?普通 PCB 為何無法替代?

- PI 基材為何仍是柔性電路板的主流選擇??

總共 - 條評論【我要評論】