汽車線路板廠講車用PCB的發展趨勢

01

電動化和智能化帶來汽車PCB擴容

汽車線路板廠了解到,汽車電動化表現為新能源車的滲透率逐步提升,汽車核心部件從內燃機變為三電系統。新能源車替代傳統燃油車已經成為不可逆轉的趨勢。技術競爭變為圍繞三電的技術研發和資源爭奪。

汽車要完成智能化升級,一方面,需要增加智能座艙和自動駕駛等智能化模塊;另一方面,智能化要求汽車整車架構從傳統的機械式向更智能的電子電氣架構轉化(Electrical and Electronic Architecture,簡稱 EEA)才能支撐智能化對于運動控制的要求。

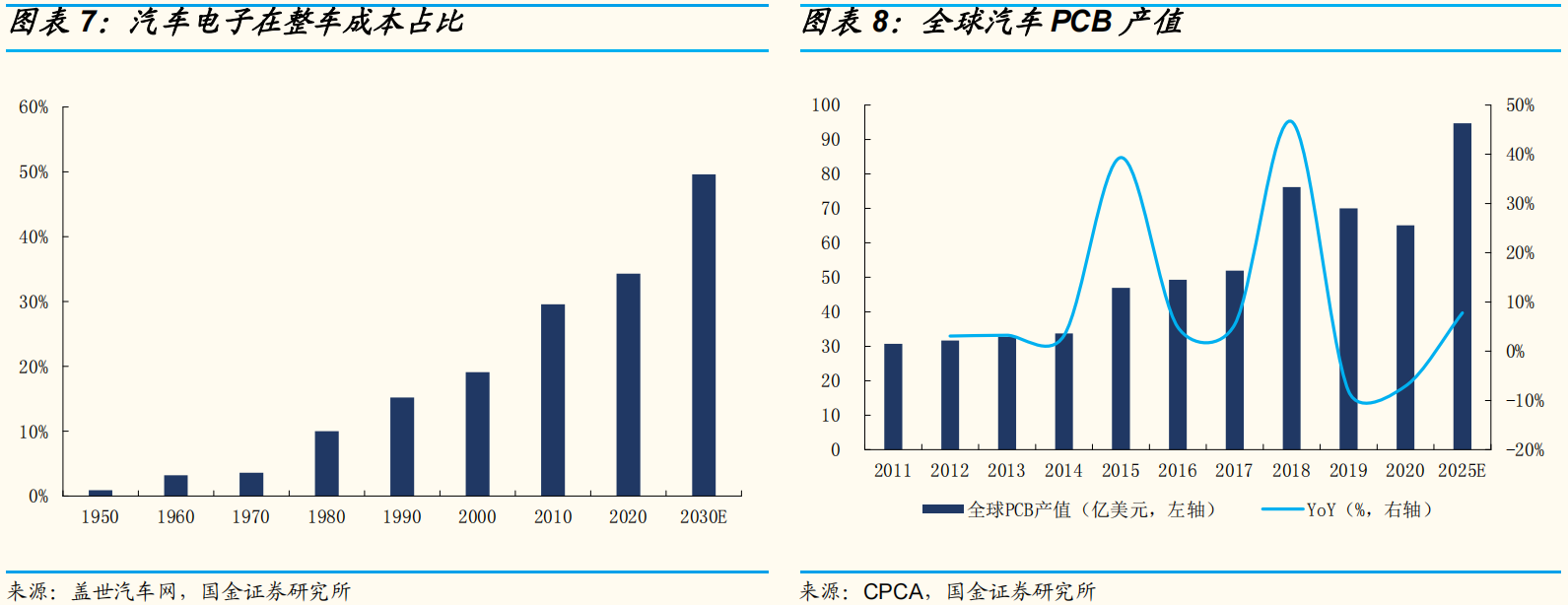

汽車的電動化和智能化的底層硬件支撐就是汽車電子模塊,電子化使得汽車電子成本占比不斷提升,預計到2030年汽車電子成本占比將接近50%,而PCB作為電子之母,其在汽車上的應用也將明顯提升,根據CPCA預計,2025年全球汽車PCB產值將達到95億美元,2020~2025年的復合增速將達到7.8%。

02

汽車 PCB 的多元化需求

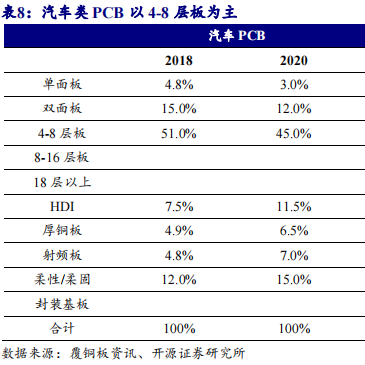

汽車類PCB以4-8層板為主,產品可靠性及穩定性要求高,價格穩定、波動小,產品認證周期長。

汽車電動化與智能化的趨勢下,PCB方案呈現多元化。從傳統以4-6層多層板為主的方案向 HDI、金屬散熱基板、厚銅基板、內置元件板等PCB方案演進,單車的PCB用量增加且技術難度上升。

03

車用PCB的發展趨勢

800V高壓充電需要PCB耐壓更高和熱阻更低

800V 高壓快充將成為主流方案。電動車充電功電壓提高后,元器件的尺寸會變大,相應的PCB走線需要承受更大的電流。在設計時需要避免發生過載、過熱或充電電流受控降額等問題,此時多會使用厚銅或嵌入銅方案:厚銅PCB高多層化,引入埋銅、嵌銅工藝增加散熱能力。

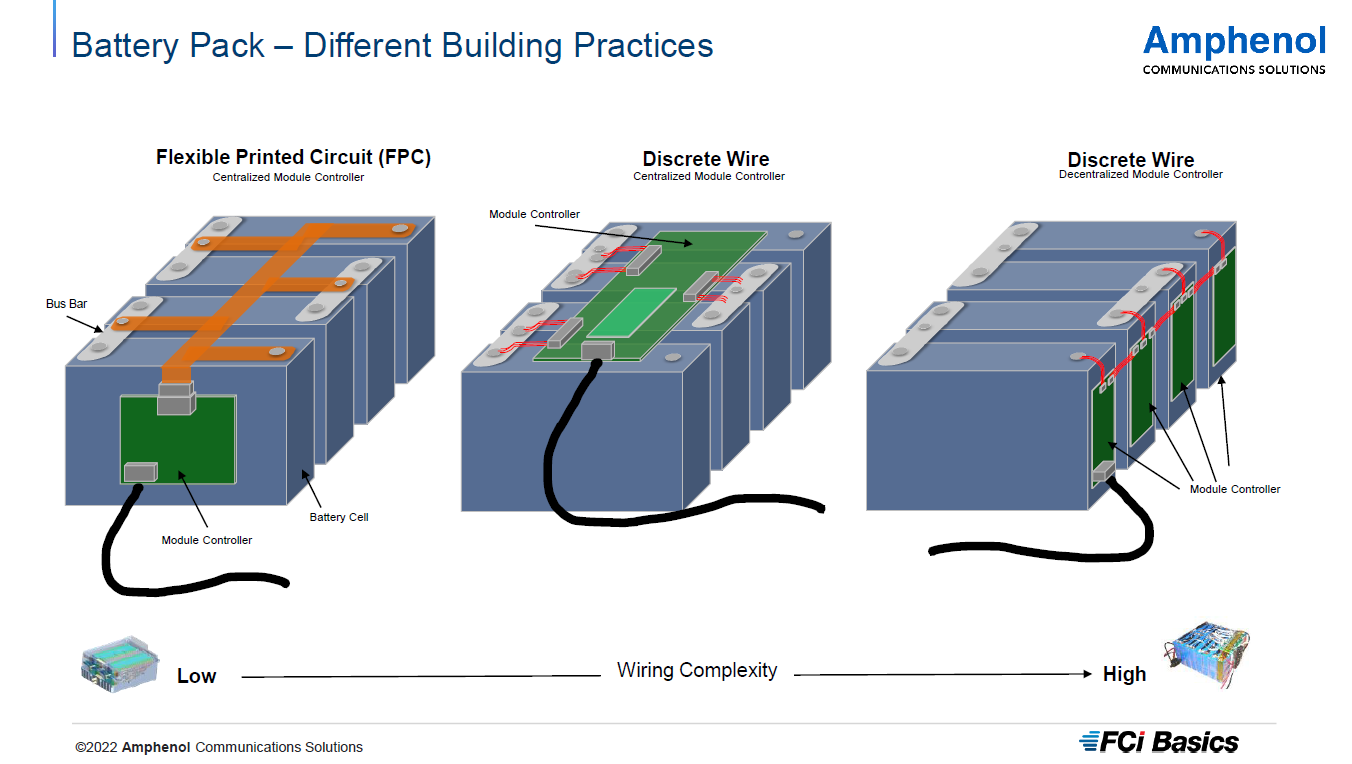

汽車BMS系統的輕量化需求

在動力電池BMS管理的電池模組,用FPC替代線束,從而達到輕量化的要求和節省空間的目的。

使用FPC替代線纜完成電池互連

圖片來自:Amphenol

高階感知系統離不開軟硬結合板

高階自動駕駛系統由感知層、決策層、執行層三部分構成。感知層由攝像頭 CIS和雷達收發器構成,決策層由攝像頭ISP和信號處理器構成,執行層由各個執行模塊構成。

由于對于可靠性要求更高,攝像頭、激光雷達等傳感器會優先使用軟硬結合板的互連方案而放棄使用連接器。

智能座艙需要高多層HDI PCB

車內智能座艙將多個不同操作系統和安全級別的功能融合,滿足觸控/智能語音/視覺識別/智能顯示等多模態人機交互,AR-HUD、電子外后視鏡等方案涌現。高度集成、超強運算性能,推動HDI用量增加。車載娛樂系統、自動駕駛主控、車載服務器等核心環節的PCB通常采用高速材料,10層以上3階HDI設計。

ps:部分圖片來源于網絡,如有侵權,請聯系我們刪除

推薦深聯新聞

- 深聯電路榮膺2024年度“綠色制造與環保優秀企業”稱號

- 珠海深聯招聘專場,它來啦!

- 電池 FPC:電子設備供電連接的柔性基石

- 當 PCB 廠遇上 AI:是挑戰,還是開啟 “智能電路” 新賽道的鑰匙?

- 解碼線路板廠精密工藝:如何將基板雕琢成電子設備 “心臟”?

- 探秘汽車智能座艙線路板:復雜電路如何適配多變需求?

- 5G 時代,HDI 面臨哪些關鍵挑戰與發展機遇?

- 手機無線充軟板,如何為便捷充電 “搭橋鋪路”?

- 汽車激光雷達線路板為何需要耐極端溫度?普通 PCB 為何無法替代?

- PI 基材為何仍是柔性電路板的主流選擇??

總共 - 條評論【我要評論】