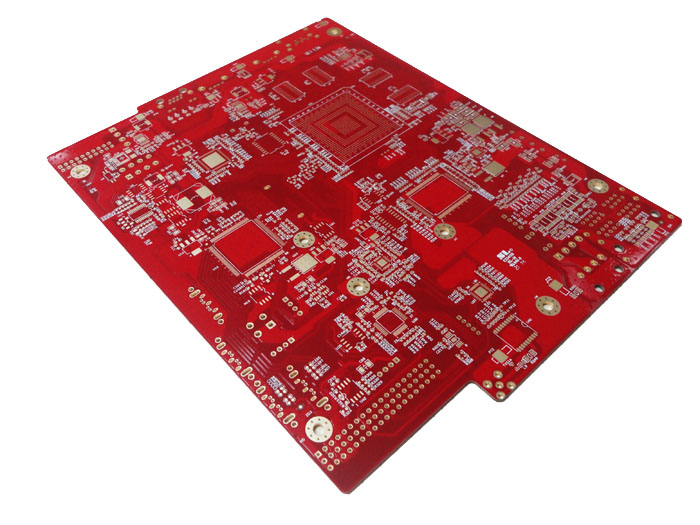

HDI沖孔過程會出現哪些問題?

沖孔是HDI線路板打樣中一道比較重要的工藝,那么HDI沖孔過程會出現哪些問題呢?下面和深聯電路HDI廠一起來了解一下。

一、斷面粗糙

1、產生原因:

(1)凹、凸模沖裁間隙太大;凹模刃口磨損嚴重。

(2)沖床的沖裁力不足,且不平穩。

(3)板材沖裁性能差。

2、解決方法:

(1)選擇適當的凹、凸模沖裁間隙。

(2)及時修整凹模刃口。

(3)選用沖裁性能較好的基材并嚴格按工藝要求控制預熱溫度和時間。

二、孔之孔與間裂紋

1、產生原因:

(1)孔壁太薄,沖孔時的徑向擠壓力超過板材的孔壁強度。

(2)相鄰很近的兩孔不是同時沖出,后沖的孔由于孔壁太薄而被擠裂。

2、解決方法:

(1)孔距設計要合理,孔壁不應小于基板厚度。

(2)相鄰較近的孔應便用一副模具同時沖出。

三、外形鼓脹

1、產生原因:

模具設計不合理;外形落料的凹模變形,出現長邊處產生鼓脹。

2、解決方法:

(1)印制板的外形尺寸大于200mm時,宜采用上落料結構的模具沖外形。

(2)增加凹模的壁厚,或選用具有足夠的抗彎、抗張強度的材料造模具。

四、廢料上跳

1、產生原因:

(1)銅箔與基材的粘合力差,沖孔時廢料上的銅箔容易脫落,隨著凸模退出凹模時,進入被沖孔內。

(2)凹模間隙過大,且漏料不暢通,當凸模退出凹模卸料時,廢料隨之上跳。

(3)凹模孔有倒錐,沖孔廢料難以下落,反而隨著凸模退出凹模時向上跳。

2、解決方法:

(1)加強對基板材料的進廠檢驗。

(2)減小凹、凸模的間隙,擴大漏料孔。

(3)及時修整凹模孔的倒錐。

五、廢料堵塞

1、產生原因:

(1)凹模刃口太高、廢料積存太多。

(2)下墊板和下模座上的漏料孔與凹模孔的同心度差,孔的對接有如階。

(3)漏料孔太大,廢料易在孔內作不規則堆集;相鄰兩漏料孔成內切時也易堵塞。

2、解決方法:

(1)降低凹模刃口,在0.2mm之間可減少廢料積存的個數。

(2)調整凹模、下墊板以及下模座上的漏料孔的垂同心度,并將各部件上的漏料

孔擴大。

(3)相鄰兩漏料孔內切時,為了不堵塞漏料應做成腰圓孔,或做成一個大孔。

ps:部分圖片來源于網絡,如有侵權,請聯系我們刪除

推薦深聯新聞

- 深聯電路榮膺2024年度“綠色制造與環保優秀企業”稱號

- 珠海深聯招聘專場,它來啦!

- 電池 FPC:電子設備供電連接的柔性基石

- 當 PCB 廠遇上 AI:是挑戰,還是開啟 “智能電路” 新賽道的鑰匙?

- 解碼線路板廠精密工藝:如何將基板雕琢成電子設備 “心臟”?

- 探秘汽車智能座艙線路板:復雜電路如何適配多變需求?

- 5G 時代,HDI 面臨哪些關鍵挑戰與發展機遇?

- 手機無線充軟板,如何為便捷充電 “搭橋鋪路”?

- 汽車激光雷達線路板為何需要耐極端溫度?普通 PCB 為何無法替代?

- PI 基材為何仍是柔性電路板的主流選擇??

總共 - 條評論【我要評論】