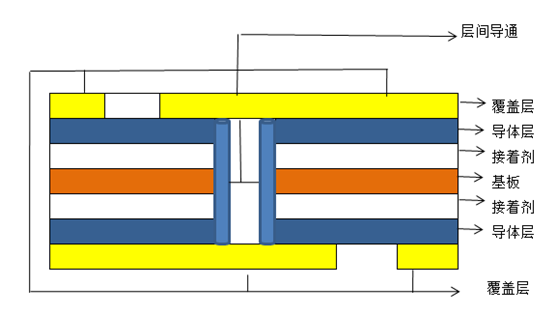

當FPC線路無法以單層線路完成或者其中線路有跨線需要時,增加導體層數以增加線路連接之密集度以連成設計需求,成為必要的手段。雙面板為雙層導體利用接著劑批附在軟性基材上,其間雙層導體之連結可透過電鍍通孔、焊錫填孔凸塊等方式進行層間連通。利用有膠基板材料完成之雙面板,其側視結構可參考圖1-1.

圖1-1:雙面軟板結構的示意

雙面軟板層間連結最普遍常見的是電鍍通孔方式,在基板上先進行通孔的形成,可以機械鉆孔也可以鐳射鉆孔進行,依孔徑大小及線路密集度而定,也可以用模具沖洗,通孔再以電漿蝕刻或化學蝕刻方式完成;孔壁清潔及粗化處理;接著在孔表面進行金屬化處理,可采用化學鍍銅、導電碳膜(黑化)或黑影制程,完成以后電鍍制程將銅厚增加到所需厚度,如此便完成雙層導體間之連通。

隨著高密度線路需求,電鍍通孔可設計為全面電鍍與部分電鍍兩種。全面電鍍會使面銅增厚,不利細線路制作能力,在動態應用上也容易產生內應力,使銅箔疲勞而斷裂;部分電鍍只在通孔處進行電鍍制程,利用遮蔽材料將通孔以外區域覆蓋起來,如此一來,可完成兩導體層之連通又不影響細線路能力及動態應用的信賴性。

層間連通技術常見的還有蓋孔式(Tenting)、導電材料填孔式及高分子厚膜技術填孔式等,可依照精度需求及導電能力要求選擇適當制程,只要能使導體層互連,任何方式都可以嘗試,但考量到制程穩定度、制程適用性及經濟規模,電鍍通孔仍是應用最為廣泛的技術,其他技術的普及性仍不高。