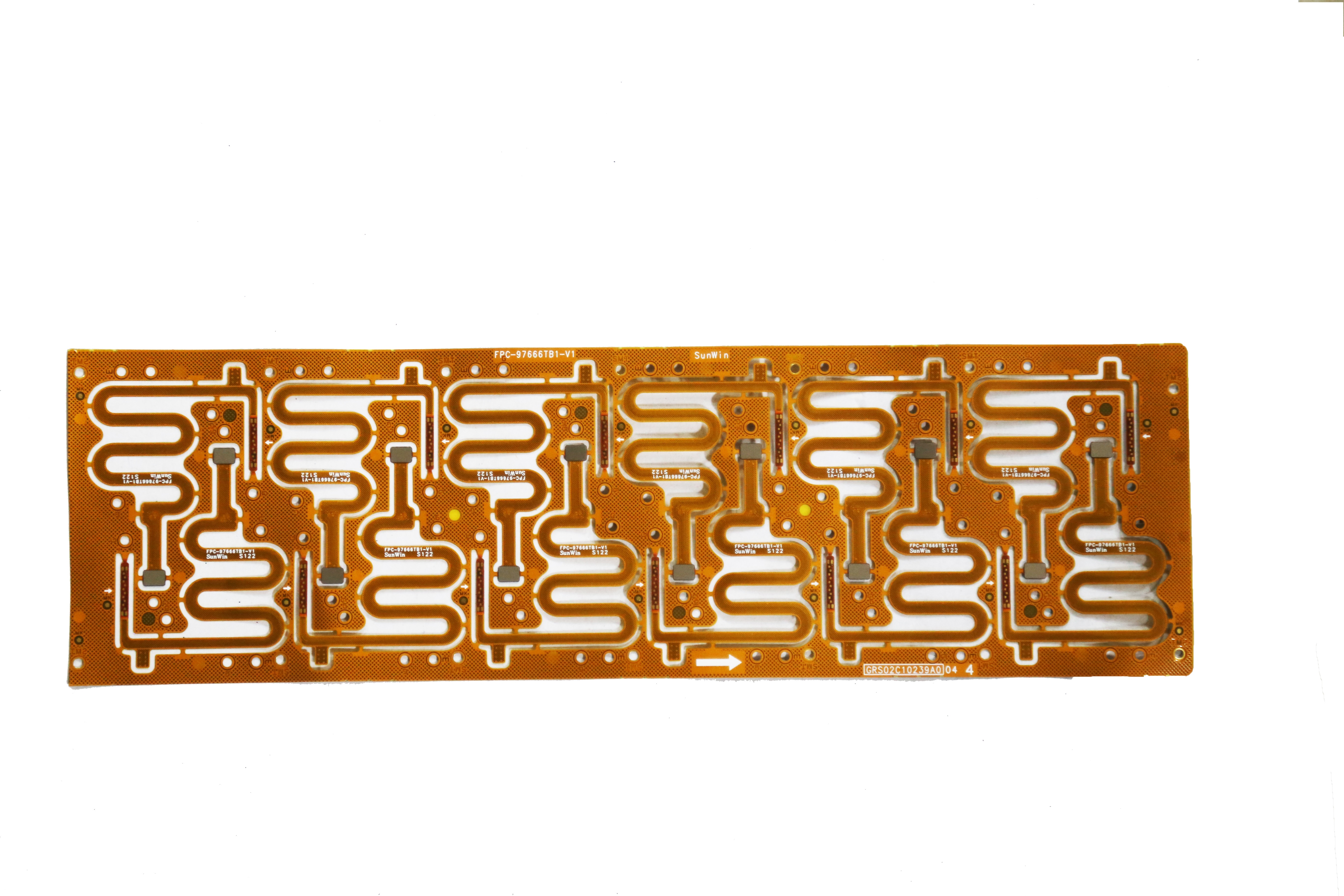

在新能源革命的浪潮中,電池 FPC(柔性印刷電路板)作為連接電芯與電池管理系統(BMS)的核心部件,其設計復雜度正呈指數級增長。傳統設計方法在面對高能量密度、極端環境適應性和智能化需求時已顯疲態,而 AI 與數字孿生技術的深度融合,正在重塑這一領域的技術邊界。

AI 在電池 FPC 設計中的應用,首先體現在智能布局與優化上。傳統的 FPC 布局設計依賴工程師經驗,過程繁瑣且難以達到最優。借助 AI 算法,可在短時間內對大量布局方案進行模擬與評估。AI 通過深度學習過往成功設計案例以及各類電子元件特性,能精準規劃線路走向,在有限空間內實現元件的最佳布局,減少線路交叉與信號干擾,提升 FPC 整體性能。?

電池 FPC材料選擇環節,AI 同樣發揮著重要作用。電池 FPC 需適應不同使用場景,對材料的電氣性能、柔韌性、耐熱性等要求嚴苛。AI 技術可整合龐大的材料數據庫,依據設計需求快速篩選出適配材料,并預測材料在實際工況下的性能表現。例如,在高溫環境使用的電池 FPC,AI 能通過分析材料熱傳導、膨脹系數等數據,推薦最合適的耐高溫材料,確保 FPC 在復雜環境中穩定工作,避免因材料選擇不當引發的故障。?

.png)

數字孿生則為電池 FPC 設計構建了一個虛擬的平行世界。在設計階段,通過對 FPC 進行 3D 建模,將物理實體數字化,模擬其在各種工況下的運行狀態。如 180 度 FPC 折彎機運用數字孿生技術,通過 3D 建模預設 FPC 彎折路徑,系統模擬驗證設計可行性,提前規避潛在風險,將工藝開發周期縮短 40%。

電池軟板在生產過程中,數字孿生模型實時映射 FPC 生產狀態,采集生產線上的溫度、壓力、速度等參數,與虛擬模型對比分析。一旦出現偏差,可及時調整生產工藝,保證產品質量一致性,降低次品率。?

當 AI 與數字孿生深度融合,更能發揮出巨大效能。在電池 FPC 的全生命周期管理中,AI 持續分析數字孿生模型反饋的數據,不斷優化設計與生產方案。比如在電池使用階段,數字孿生模型實時監測 FPC 連接狀態、信號傳輸情況等數據,AI 算法依據這些數據預測 FPC 可能出現的故障,提前預警并給出維護建議,延長 FPC 使用壽命,保障電池系統穩定運行。?

柔性線路板廠講AI 與數字孿生從設計優化、材料選擇、生產模擬到全生命周期管理,全方位賦能電池 FPC 設計。隨著這兩項技術不斷發展與完善,將推動電池 FPC 設計邁向更高水平,為電池技術的進步注入強大動力 。